I världen av precisionsformning av metall, djupritade delar är grundläggande komponenter inom otaliga branscher. Denna process förvandlar plåt till komplexa, sömlösa former, som erbjuder oöverträffad styrka och konsistens. För företag som söker pålitliga tillverkningspartners är det avgörande att förstå nyanserna av djupritning. Den här guiden går in i processen, dess fördelar och viktiga överväganden för dina projekt, och lyfter fram den expertis som krävs för högkvalitativ produktion.

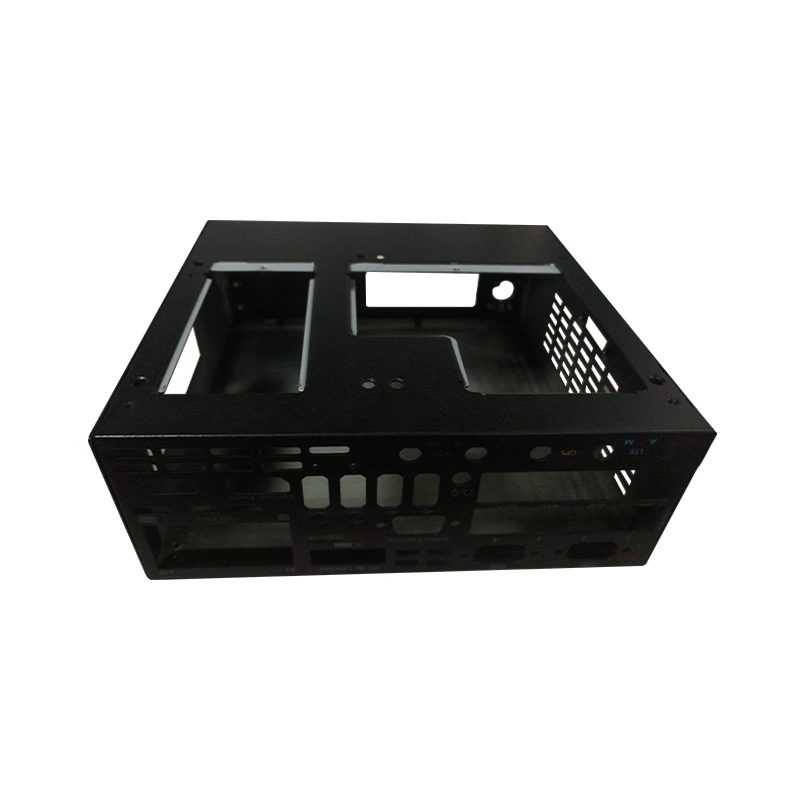

Djupdragning är en specialiserad plåtformningsprocess där ett metallämne dras radiellt in i en formningsform genom den mekaniska verkan av en stans. Den är idealisk för att skapa ihåliga, axisymmetriska eller lådformade komponenter med djup som överstiger deras diametrar. Applikationerna är omfattande och sträcker sig från kritiska bränsleinjektorer för bilar till känsliga höljen för medicinsk utrustning och höljen för konsumentelektronik.

Framgångsrik djupteckning börjar med design. Att följa beprövade riktlinjer är avgörande för tillverkningsbarhet, kostnadskontroll och delprestanda.

| God praxis | Utmanande praktik |

| Använd en hörnradie lika med 4-6 gånger materialtjockleken. | Använder skarpa radier nära noll i hörnen. |

| Ange en dragvinkel på 1-2 grader per sida. | Designa vertikala sidoväggar utan drag. |

| Bibehåll jämn väggtjocklek i hela delen. | Designa betydande variationer i väggtjocklek. |

Rostfritt stål är ett populärt val för djupritade delar kräver korrosionsbeständighet, styrka och en hygienisk yta. Dess arbetshårdande takt innebär dock unika utmaningar.

| Austenitisk (t.ex. 304) | Ferritisk (t.ex. 430) |

| Utmärkt duktilitet och formbarhet. | God formbarhet men mindre seg än austenitiska kvaliteter. |

| Hög arbetshärdningshastighet, kan kräva glödgning. | Lägre härdningsgrad. |

| Överlägsen korrosionsbeständighet. | Bra korrosionsbeständighet, men mindre än austenitisk. |

Att välja rätt partner för aluminiumkomponenter är avgörande. Aluminium är lätt och ledande men kan vara benäget att slita sönder och ytrepor.

Sedan starten 2012 har Suzhou Heaten utvecklat en rik erfarenhet som tillverkare av precisionsdelar, som arbetar mycket med aluminium och andra icke-järnmetaller. Vår portfölj, som betjänar fordons- och konsumentelektroniksektorerna, visar vår förmåga att hantera de specifika utmaningarna i tillverkare av djupdragna delar av aluminium process.

Hylla-lösningar möter sällan specialiserade ingenjörsbehov. anpassade djupdragande metallkomponenter erbjuda skräddarsydda lösningar för unika applikationer.

| Anpassade komponenter | Standardkomponenter |

| Skräddarsydd efter exakta applikationsspecifikationer. | Designad för allmänna fall med bred användning. |

| Högre initial verktygsinvestering. | Lägre eller ingen verktygskostnad. |

| Perfekt passform och funktion för monteringen. | Kan kräva designkompromisser. |

Innan man åtar sig till fullskalig produktion, a prototyp djupritning delar service är ett ovärderligt steg för att validera design, passform och funktion.

På Suzhou Heaten utnyttjar vi vår precisionsexpertis i metallformdesign och 30 uppsättningar stämplingsutrustning för att erbjuda effektiv prototyp djupritning delar service . Detta gör att våra kunder kan upprepa och perfektionera sin design med tillförsikt innan de går över till tillverkning av stora volymer.

Suzhou Heaten grundades 2012 och är en professionell leverantör av metallformdesign och tillverkning och tillverkare av precisionsdelar. Vårt fokus på djupteckning stöds av omfattande interna funktioner.

De vanligaste materialen inkluderar olika kvaliteter av rostfritt stål (för korrosionsbeständighet), aluminium (för lättvikt och konduktivitet), koppar (för elektriska applikationer) och lågkolhaltiga stål (för allmänna ändamål, kostnadseffektiva delar). Valet beror på applikationens krav på hållfasthet, korrosionsbeständighet, formbarhet och kostnad.

Delar som är lämpliga för djupdragning är vanligtvis ihåliga, skålliknande eller lådformade med ett djup som är större än deras diameter eller minsta tvärsnitt. De bör utformas med generösa radier, enhetlig väggtjocklek och tillräckliga dragvinklar. Att konsultera med en tillverkningsingenjör tidigt i designfasen är det bästa sättet att fastställa lämplighet.

Stämpling är ett bredare begrepp som omfattar olika processer som blankning, håltagning och bockning för att skapa plana eller måttligt formade delar. Djupritning är en specifik typ av stämpling som fokuserar på att dra ett plåtämne i en form för att skapa betydande djup, vilket resulterar i tredimensionella, ihåliga former.

Formdesignen styr direkt materialflödet och förhindrar defekter som rivning, skrynkling och förtunning. En väldesignad form med rätt stans- och formradier, spelrum och ytfinish är avgörande för att producera högkvalitativ, konsekvent djupritade delar och maximera verktygets livslängd.

Ja, sekundära operationer är mycket vanliga. Dessa kan inkludera trimning, håltagning, gängning, gängning, svetsning, gradning och olika ytbehandlingar som plätering, målning eller pulverlackering. En integrerad tillverkare som Heaten kan hantera dessa värdeadderande processer sömlöst.