Inom det komplexa ekosystemet i ett modernt fordon, fungerar ledningsnätet som det centrala nervsystemet och överför kraft och data till varje kritisk komponent. Detta komplicerade nätverk av ledningar är dock känsligt för skador från vibrationer, värme, nötning och miljöföroreningar. Det är här den ofta förbisedda hjälten, ledningsnätsfästet, blir oumbärlig. Långt ifrån att vara en enkel bit av metall eller plast, dessa fästen är precisionskonstruerade komponenter designade för att säkra, dra och skydda ledningsnätet i hela fordonets chassi och motorrum. Deras primära funktion är att se till att selen förblir i dess avsedda väg, vilket förhindrar kontakt med rörliga delar, vassa kanter och överdrivna värmekällor. En korrekt fästbar sele minimerar belastningen på elektriska anslutningar, minskar risken för kortslutningar och bidrar avsevärt till långsiktig tillförlitlighet och säkerhet. Konsekvenserna av ett felaktigt fäste kan vara allvarliga, vilket leder till skavning av trådar, elektriska fel och potentiellt katastrofala systemfel. Att välja rätt fäste är därför inte en fråga om bekvämlighet utan ett avgörande tekniskt beslut som påverkar fordonets hållbarhet, prestanda och överensstämmelse med säkerhetsstandarder.

Urvalsprocessen för en kabelnätsfäste för fordon innebär en noggrann utvärdering av flera inbördes relaterade faktorer. En helhetslösning finns inte inom detta område, eftersom kraven för ett motorrumsfäste skiljer sig mycket från dem som behövs innanför en passagerardörr.

Valet av material är avgörande och styrs av driftsmiljön. Fästen måste klara specifika utmaningar som extrema temperaturer, exponering för vätskor och konstanta vibrationer.

När man jämför vanliga material blir beslutsmatrisen tydligare:

| Material | Viktiga fördelar | Primära begränsningar | Bäst lämpad för |

|---|---|---|---|

| Rostfritt stål | Extrem hållfasthet, utmärkt korrosionsbeständighet. | Högre kostnad, tyngre vikt. | Underrede, marin/offroad applikationer. |

| Aluminium | Bra hållfasthet, låg vikt, anständig korrosionsbeständighet. | Kan vara dyrare än mjukt stål, lägre utmattningshållfasthet än stål. | Motorrum, flyg, prestandafordon. |

| Galvaniserat stål | Hög hållfasthet, kostnadseffektiv, bra korrosionsskydd. | Beläggningen kan flisa och utsätta oädel metall för rost. | Allmän bilram och chassimontering. |

| Högtemperaturnylon (t.ex. PPA) | Lätt, utmärkta kemiska/isoleringsegenskaper, komplexa former. | Lägre total hållfasthet jämfört med metall, materialkostnad. | Motornära komponenter, sensorfästen, anpassade kabelmonteringslösningar för fordon . |

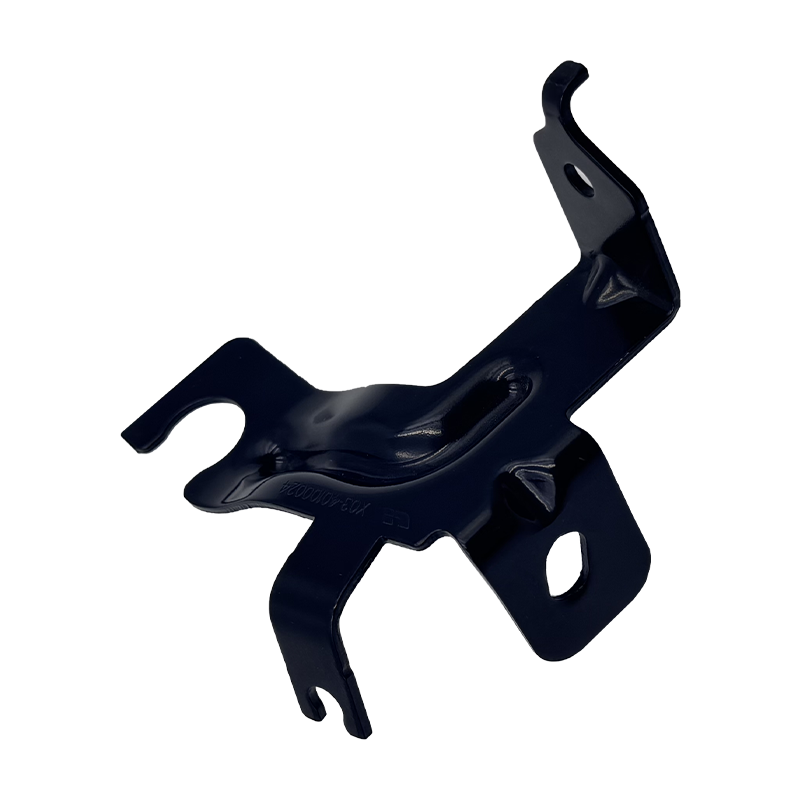

Utöver materialet bestämmer den fysiska designen av fästet dess funktionalitet. Ett viktigt första steg är att säkerställa kompatibilitet. Detta innebär att fästet måste passa perfekt med fordonets befintliga monteringspunkter, oavsett om de är gängade hål, svetsade dubbar eller specifika panelkonturer. Designen måste också rymma själva selen - dess diameter, böjradie och eventuella befintliga kontakter som inte kan tas bort för installation. För entusiaster eller ingenjörer som arbetar med skräddarsydda projekt, hitta en universellt kabelnätsfäste för specialbyggda kan spara betydande tillverkningstid. Dessa universella fästen har ofta justerbara spår, flera monteringshålsmönster eller modulära konstruktioner för att passa ett brett spektrum av applikationer. Metoden för att fästa selen på fästet är lika viktig. Alternativen inkluderar:

Till exempel, medan en plastklämma-integrerad konsol är perfekt för att säkra en sensorvävstol med liten diameter inuti en dörr, är ett robust stålfäste som använder en kraftig P-klämma inte förhandlingsbart för att förankra huvudmotorkabeln bort från ett hett avgasrör. Den senare inställningen säkerställer att selen förblir orörlig trots de kraftiga vibrationerna och termisk cykling i motorrummet.

Korrekt installation är lika viktigt som att välja rätt fäste. En dåligt installerad konsol kan i sig själv bli en källa till misslyckande och orsaka mer skada än nytta.

Ett noggrant tillvägagångssätt säkerställer en pålitlig, långvarig installation. Börja med att noggrant planera selens väg, identifiera alla potentiella interferenspunkter med rörliga komponenter, vassa kanter och värmekällor. När rutten är planerad, provmontera fästet utan selen för att bekräfta att det sitter säkert och är i linje med den planerade banan. Förbered ytan innan den slutliga monteringen. För metallfästen på målade eller oljiga ytor, rengör området med ett lämpligt lösningsmedel för att säkerställa en solid jordanslutning vid behov och för att förhindra att fästelementet lossnar. När man har att göra med en ABS-plasthållare för ledningsnät , se till att monteringsytan är ren och fri från skräp för att möjliggöra en säker passning, särskilt om du använder självhäftande eller insticksfästen av plast. Sätt in ledningsnätet i konsolens hållarfunktion (klämma, P-klämma, etc.). En avgörande regel är att aldrig dra åt P-klämmans bultar för hårt, eftersom detta kan deformera selens mantel och skada ledningarna inuti. Dra åt precis tillräckligt för att förhindra att selen rör sig. Fäst slutligen fästet på fordonet med lämpligt fästelement - ofta en bult, skruv eller plastnit. Använd alltid gänglåsning på metallfästen i områden med hög vibration för att förhindra att de backar ut med tiden.

Flera vanliga misstag kan äventyra hela ledningssystemet. Ett stort fel är felaktigt avstånd mellan konsolens monteringspunkter. Stöd som är för långt ifrån varandra gör att selen sjunker och vibrerar för mycket, vilket leder till trötthet. Som en allmän riktlinje bör fästena placeras med intervaller som förhindrar att någon del av selen avleds mer än några centimeter under sin egen vikt. Ett annat kritiskt misstag är att ignorera böjradien. Varje ledning och sele har en minsta böjradie som anges av tillverkaren. Att böja selen för hårt runt en konsol kan belasta de inre ledarna och isoleringen, vilket leder till för tidigt fel. Dessutom är det ett vanligt förbiseende att inte tillhandahålla korrekt dragavlastning nära kopplingar. Fästet närmast en koppling bör placeras så att eventuella drag i trådknippet absorberas av konsolen och klämman, inte av de ömtåliga stiften inuti kopplingen. Detta är en grundläggande princip för en robust anpassad kabelmonteringslösning för fordon . Slutligen är en ofta underskattad utmaning att skydda selen från korrosionsbeständiga fästen för kablage under kaross . Det räcker inte att bara använda ett fäste av rostfritt stål; Fästelementen måste också vara av ett kompatibelt material (t.ex. bultar i rostfritt stål) för att förhindra galvanisk korrosion, som snabbt kan greppa komponenter och försvaga fästet.

Utvecklingen av fordon, särskilt mot elektrifiering och ökad autonomi, driver på innovation inom stödsystem för kablage.

Elfordon (EV) introducerar nya utmaningar. Högspänningsbatterikablar och kablar är tjockare, tyngre och kräver obligatorisk separation från lågspänningssystem. Konsoler för dessa applikationer måste vara exceptionellt robusta, ofta med höghållfast aluminium eller kompositer, och är utformade med tydliga fysiska barriärer för att upprätthålla segregation. De innehåller också ofta ljus orange färg eller tydlig märkning som säkerhetsstandard. Trycket på lättvikt för att utöka EV-räckvidden gör material som avancerade kompositer och konstruerade termoplaster ännu mer attraktiva. Dessutom kräver spridningen av ADAS-sensorer (Advanced Driver-Assistance Systems) som radarer, lidarer och kameror extremt exakta och stabila monteringslösningar. Alla vibrationer eller rörelser i konsolen som stöder en sensors ledningar kan påverka kalibrering och dataintegritet, vilket kräver konsoler med förbättrade dämpningsegenskaper eller aktiva stabiliseringsfunktioner.

Framtiden för parentes ligger i integration och intelligens. Additiv tillverkning (3D-utskrift) möjliggör skapandet av mycket komplexa, lätta, topologioptimerade konsoler som skulle vara omöjliga eller för kostsamma att producera med traditionella metoder. Detta är idealiskt för låg volym eller universell ledningsnätsfäste för specialbyggda i prototypframställning. En annan trend är övergången från passiva konsoler till integrerade ledningskanaler. Dessa är moduler som kombinerar strukturellt stöd med inbyggda löpbanor och kopplingar, vilket förenklar monteringen och minskar antalet delar. När man ser framåt håller konceptet med smarta fästen fram. Dessa kan innefatta inbyggda sensorer för att övervaka selens hälsa, upptäcka faktorer som för hög temperatur vid en skavpunkt, onormala vibrationsnivåer eller fuktintrång – vilket ger diagnostiska data innan ett fel inträffar. Även om den ännu inte är mainstream, representerar denna integrering av funktion och diagnostik nästa logiska steg för att säkerställa den obevekliga tillförlitlighet som krävs av nästa generations fordon.